基板の防湿処理とは?種類・特徴と選定の考え方を解説

2026/02/06

コラム

プリント基板は、湿度が高い環境や化学物質を扱う現場では、腐食や絶縁低下などのトラブルが起こりやすくなります。そこで重要になるのが、防湿材で基板表面をコートする防湿処理です。コーティング剤や塗料を塗布して保護層を形成し、電子部品の誤作動や故障を抑える効果が期待できます。

この記事では、防湿処理の目的とメリット、種類や使い方、防滴・防水との違いまで整理して解説します。

基板の防湿処理とは?

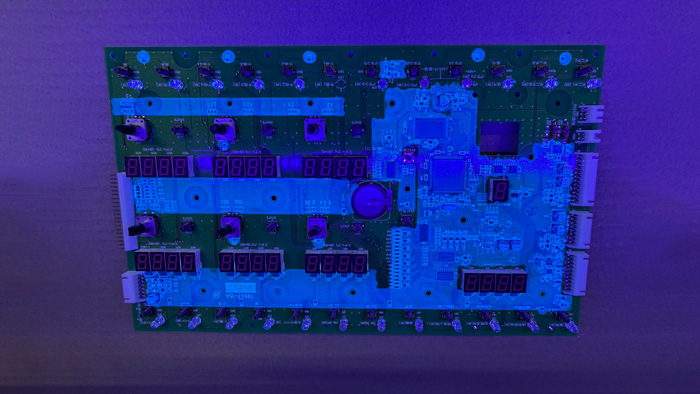

基板の防湿処理は、プリント基板や実装済みの電子回路の表面に防湿材(コーティング剤/塗料など)を塗布し、表面をコートして保護層を作る処理です。いわゆるコンフォーマルコーティングは、基板の凹凸に沿って膜を形成し、湿度や汚れ、化学物質などが回路へ直接触れるのを抑えます。

防湿処理の目的は、水分や汚染による腐食・絶縁低下のリスクを下げることです。これによって性能のばらつきや不具合が起こりにくくなり、厳しい環境で使う基板の耐久性を高める手段として有効です。

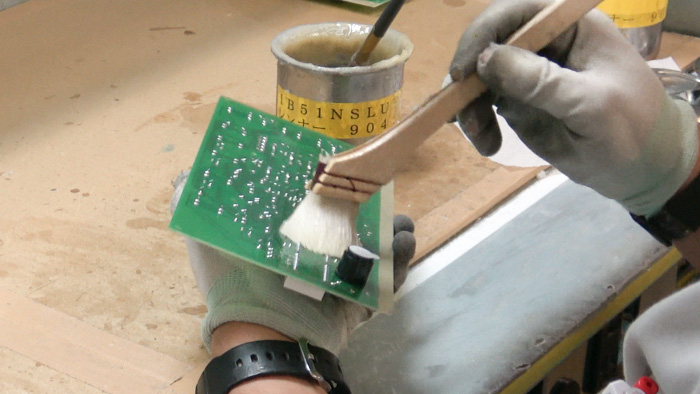

保護膜の厚みは材料や仕様で変わり、一般に25〜250µm程度の範囲で扱われます。塗布方法は、手塗り、スプレー、ディップ(浸漬)などが代表例です。

また修理や改造を想定する場合は、コーティングの除去(リワーク)も検討が必要です。アクリル系に比べてポリウレタン系やシリコーン系は除去が難しく、専用溶剤や追加工程が必要になる場合があります。

なお、防湿は「空気中の水分や汚れから守る」ための処理です。これに対して防滴・防水は、筐体など外郭への液体侵入に対する保護をIPコードで段階評価し、IEC60529やJISC0920に基づく試験で判定します。つまり、基板表面のコート処理と、筐体の気密設計では、守る対象が異なります。

防湿処理の種類と特徴

防湿処理に使うコーティング剤は、「樹脂系統名」で整理される場合と、仕様書や要求仕様での表記では「IPCのType」で整理される場合があります。

分類軸が違うため表現が一致しないことがありますが、材料そのものが別物という意味ではありません。まず樹脂系統名で全体像をつかみ、必要に応じてIPCのTypeで要件確認する流れが理解しやすいです。

コーティング剤の種類(樹脂系統名での主な分類)

・アクリル・ウレタン系

防湿コート材の代表的な系統です。量産の塗布工程と相性がよく、材料選定の入口として扱われます。

・シリコーン系

柔軟な膜を形成しやすい系統です。温度変化の影響を受ける設計では候補になります。

・オレフィン系

ゴム状の膜を形成するタイプがあり、防湿性を狙う材料として扱われます。材料によっては有機溶剤を含むため、取り扱い管理が必要になります。

・フッ素系

薄い膜でも防湿性や耐薬品性などを狙う用途で扱われます。用途・設備条件に合うかの確認が重要です。

コーティング剤の種類(IPCのTypeでの分類)

IPC-CC-830Cでは、硬化後の化学系で分類するTypeが定義されています。代表例は次の通りです。

・Type AR:アクリル

・Type UR:ポリウレタン

・Type SR:シリコーン

・Type ER:エポキシ

また、目標膜厚が12.5µm以下の超薄膜は、化学系とは別にType UTとして区分されます。さらに、複数成分の材料は「重量比で最も割合が大きい化学系」でTypeを決めるルールです。

樹脂系統名での「アクリル/ウレタン/シリコーン」は、このIPC Type(AR/UR/SR)と読み替えしやすい一方、「オレフィン系/フッ素系」はIPCの基本Type名と1対1で並ばない場合があります。IPC適合が要件に入る案件では、製品データシートでType表記を確認して整合させます。

塗布方法(使い方)と、膜厚を決める要因

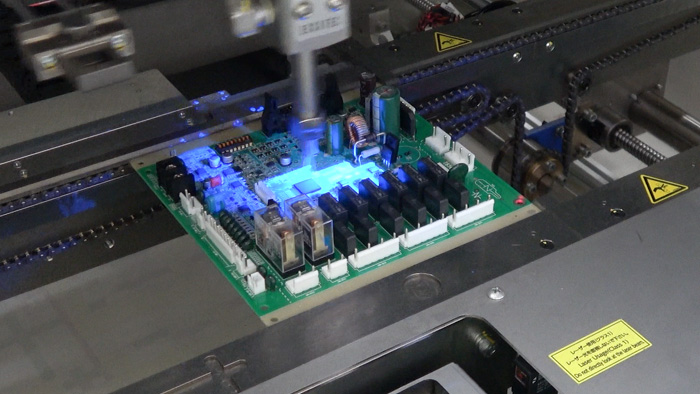

塗布の使い方は、手塗り(ブラシ)/スプレー/ディップ(浸漬)/選択塗布(ディスペンス)が代表例です。

少量試作なら手塗りで条件出しがしやすく、量産ではスプレーや選択塗布が管理しやすい傾向があります。

膜の厚みは、狙う保護性能と工程性で決まります。主な決定要因は、材料の粘度、固形分、塗布量、塗布回数、乾燥・硬化条件です。ディップでは引き上げ速度や液温、排液の条件も膜厚に影響します。薄すぎるとピンホールやカバレッジ不足が課題になり、厚すぎると硬化ムラや部品クリアランスへの影響が出やすくなります。

要求環境(高湿度、薬品雰囲気、塩分など)を踏まえ、目標膜厚と許容範囲を先に決めると設計が安定します。

マスキングと、除去(リワーク)の考え方

コーティングは万能ではなく、コネクタ接点やスイッチ接点、テストポイントなど「塗ってはいけない箇所」があります。工程ではマスキングテープやマスキングシートを使い、塗布後に取り外す手順を組み込みます。

また、修理・改造が想定される装置では、コート膜の除去(リワーク)性も重要です。材料の系統によって除去の難易度が変わるため、リワーク方法(溶剤、物理的除去など)を前提に材料を選定し、必要な工数を見積もります。

防湿処理がおすすめな使用環境

防湿処理が適するのは、「基板が空気環境にさらされ、湿気や汚染の影響を受けやすい」条件です。湿気・水分、腐食性の汚染、化学的な汚染物質などが、基板・部品の環境要因として整理されています。

・高湿度・結露が起こりやすい条件

高湿度の製造現場や温度差が大きく結露が起こりやすい装置内部では、表面に水分が残留しやすくなります。防湿処理は、湿気や汚染からの保護と電気絶縁の付与を目的にするため、このような条件に対して適用しやすい手段です。

・化学物質(溶剤等)を扱う現場

化学物質や溶剤を扱う工程では、薬品のミストや蒸気、付着物が環境要因になり得ます。コンフォーマルコーティングが保護対象とする環境要因として、化学的な汚染物質が含まれます。従って薬品雰囲気の有無は材料タイプ選定(耐薬品性・硬化方式など)の検討項目になります。

・防滴・防水との違い(気密・IPコードとの整理)

防湿処理は「基板表面をコートして守る」処理であり、対象はプリント基板実装部です。一方、防滴・防水は「外郭(筐体)による侵入保護」を等級化した考え方で、IEC60529のIPコード(国内ではJISC0920)に基づき、水の浸入による有害影響から内部機器を保護する等級分類と試験方法が規定されます。

つまり、防湿=基板表面の処理、防滴/防水=筐体の保護等級という違いです。筐体の設計では、実装品を収める外郭の保護構造(実質的な気密性を含む設計要素)を検討し、必要に応じて基板側の防湿処理を組み合わせます。

基板の防湿処理は、防湿材(コーティング剤・塗料)を塗布して保護層を作り、湿気や汚染からプリント基板実装部を守る処理です。材料タイプはIPC-CC-830Cで区分され、厚みや除去性、塗布方法まで仕様に落とし込むと選定精度が上がります。防滴・防水はIEC60529/JISC0920のIPコードで筐体の侵入保護を評価するため、用途に応じて役割分担させることが重要になります。

高湿度や薬品雰囲気など実際の使用条件を洗い出し、候補材のデータシートでIPC Type・推奨膜厚・リワーク可否を確認したうえで、試作評価に進めてください。

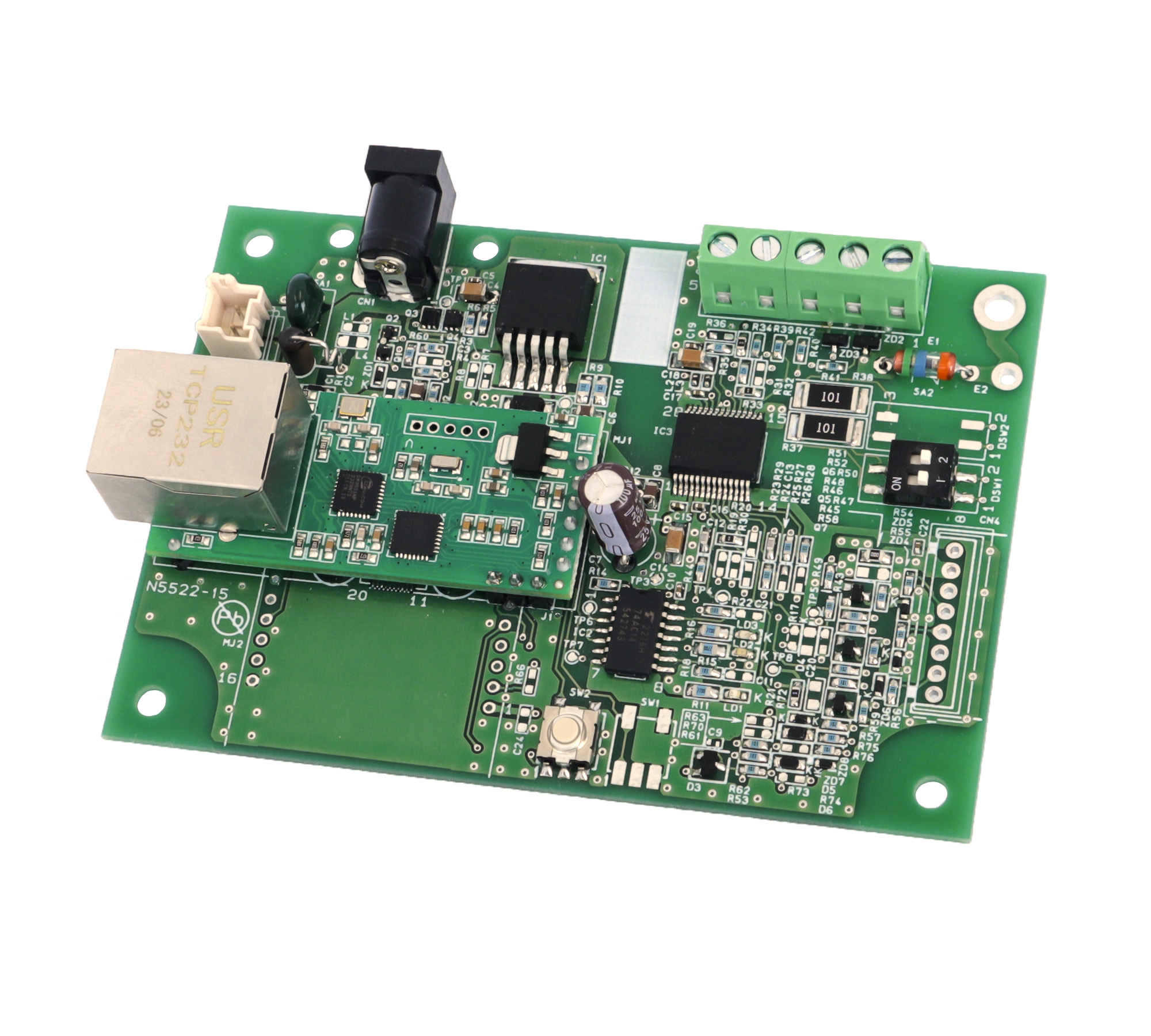

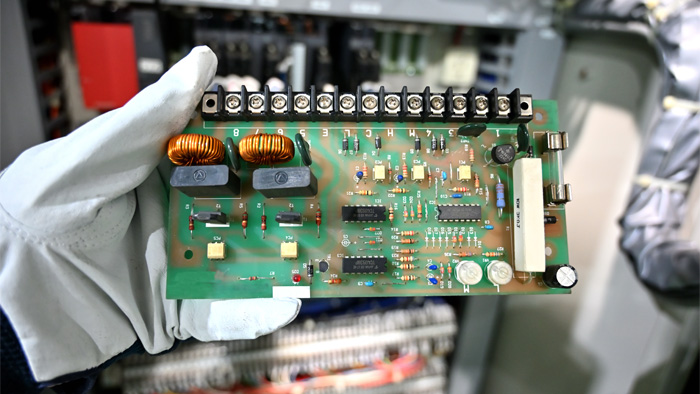

ニッポーでは、温度・湿度・腐食といった環境条件を設計段階から想定し、過酷な環境でも安定して使える基板づくりに取り組んでいます。温湿度制御メーカーとしての知見を活かし、防湿コーティングを含む環境対策にも対応。目に見えない細部まで配慮することで、長期間にわたる安定稼働と高い耐久性を追求しています。

基板の防湿対策や環境条件を考慮した設計については、お気軽にご相談ください。