半田付けの種類と方法。基板製造で使用される装置と手順をご紹介

2024/05/16

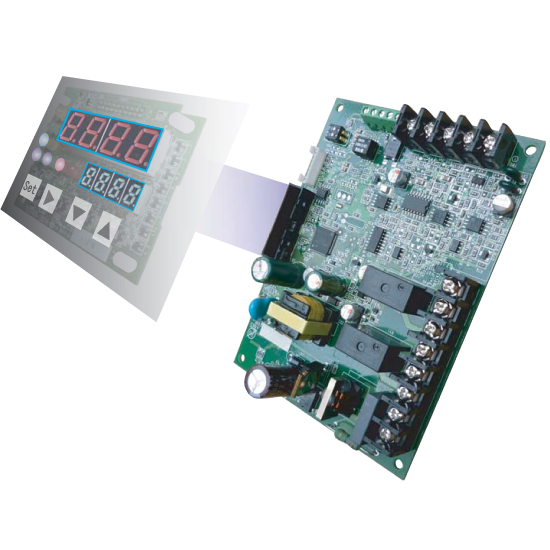

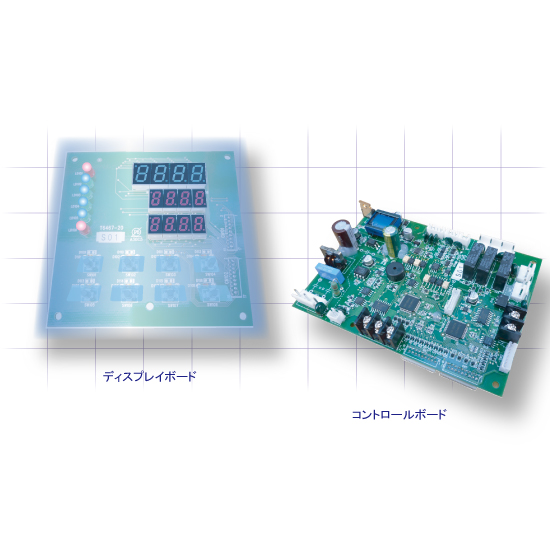

ODM基板開発

半田付けは、電子部品を電気的に接続するのに不可欠な接合技術です。私たちの身の回りにある、ありとあらゆる電子機器には半田付けが用いられています。半田付けの良し悪しは電子機器の故障や寿命に影響するため、半田付けによる接合技術によって支えられているといっても過言ではありません。

そこで今回は半田付けの原理や種類、手順方法から自動化装置まで詳しくご紹介したいと思います。

半田付けの原理と種類

半田付けの原理

「半田付け」とは、半田を用いて金属材同士を接合することです。半田付けの基本原理は、母材を溶かすことなく接合部に母材よりも融点の低い合金(半田)を流入させて接合します。半田付けの原理は単純ですが、それを活用することにより従来不可能だった微小部の接合が可能になりました。

半田の種類

かつて、電気・電子分野の半田付けに使用する半田は主にスズ(Sn)と鉛(Pb)との合金でした。

しかし現在、環境破壊や人体への悪影響の懸念から2003年にEU(欧州連合)で決定されたRoHS指令(電気・電子機器に含まれる特定有害物質の使用制限に関する指令)において、半田の鉛が有害元素使用規制の対象になりました。これにより日本の産業界は鉛フリー化への移行が進み、現在国内メーカーの多くはRoHS指令に対応した鉛を一切含まない鉛フリー半田を使用しています。

代表的な半田の種類は以下の通りです。

| 系列 | 組成 | 融点[℃] | 特徴 |

| Sn-Ag系 | Sn-3.0Ag-0.5Cu | 217 | 比較的価格が高い。硬く強度がある。 |

| Sn-0.3Ag-0.7Cu | 217 | Agの割合を減らしてコストを削減。 | |

| Sn-Cu系 | Sn-0.7Cu | 227 | 比較的価格が安い。フロー実装(※1)などの半田として使用。ぬれ性(※2)に劣る。 |

| Sn-Zn系 | Sn-8Zn-3Bi | 187~196 | Sn-Pb系半田に近い融点。高温・高湿度下で信頼性が低下。 |

| Sn-Bi系 | Sn-58Bi | 138 | 低融点半田として使用実績あり。ぬれ性が良い。硬くてもろい。 |

| Sn-Pb系 (参考) |

Sn63%-Pb37% | 183 | 典型的な鉛半田。 |

| 系列 | 組成 | 融点[℃] | 特徴 |

| Sn-Ag系 | Sn-3.0Ag-0.5Cu | 217 | 比較的価格が高い。硬く強度がある。 |

| Sn-0.3Ag-0.7Cu | 217 | Agの割合を減らしてコストを削減。 | |

| Sn-Cu系 | Sn-0.7Cu | 227 | 比較的価格が安い。フロー実装(※1)などの半田として使用。ぬれ性(※2)に劣る。 |

| Sn-Zn系 | Sn-8Zn-3Bi | 187~196 | Sn-Pb系半田に近い融点。高温・高湿度下で信頼性が低下。 |

| Sn-Bi系 | Sn-58Bi | 138 | 低融点半田として使用実績あり。ぬれ性が良い。硬くてもろい。 |

| Sn-Pb系 (参考) |

Sn63%-Pb37% | 183 | 典型的な鉛半田。 |

▲左右にスクロールします

※1 フロー実装:プリント配線板のスルーホールに電子部品の電極を半田付けすること。

※2 ぬれ性:溶融半田と母材とが接触したとき、溶融半田が母材になじんで広がる性質のこと。

半田付けの手順方法

プリント基板の実装に半田付けが用いられる主な理由は次の通りです。

・多数の箇所で同時に接合できる

・低い温度で接合できるため、プリント基板および電子部品に対し熱による損傷が少ない

・接合部が導電性である

・接合が確実であるとともに、接合の信頼性が高い

・接合部の補修や再接合が容易である

これらは、他の接合方法には見られないため、半田付けはプリント基板の実装に欠かすことができない技術です。

基本的に半田付けは以下の流れで行われます。

(1)電子部品のリードを基板の取付け穴の間隔に合わせて折り曲げる

(2)リードと配線回路を予備加熱する

(3)予備加熱した部分に半田を供給する

(4)半田とリードおよび配線回路とを一緒に加熱しながら、半田が水を流したように溶けて周りに行き渡るまで、溶融半田をなじませる

(5)半田が固まったら、余分なリード線を切断する

「フロー半田付け法」と「リフロー半田付け法」とは

プリント基板の半田付けは、1枚の基板に数百から数千の半田付け箇所があるため、半田ごてによる手作業では対応が困難です。そこで、プリント基板の半田付けは主に機械を使った「フロー半田付け法」と「リフロー半田付け法」の2つの方法が採用されています。それぞれの方法を次にご説明します。

●フロー半田付け法

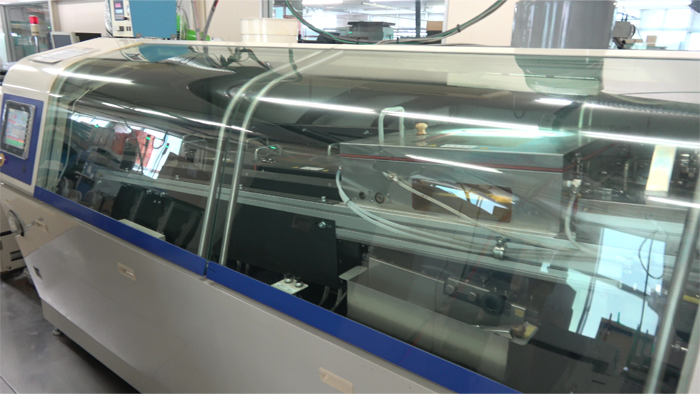

▲ニッポーで使用しているフロー半田付けを行う自動半田槽

フロー半田付け法とは、あらかじめ溶融させた半田を入れた半田槽の上を、ベルトコンベアに乗せた基板が通過する際に溶融させた半田を噴き上げることで半田付けする方法です。抵抗器やコンデンサなどの“リード”がある部品を半田付けする際に多く用いられます。

ベルトコンベアに基板を乗せ移動させながら半田付けに必要な工程を自動で済ませることができるため、生産効率が高いのが特長です。

他にも、基板の裏側からピンポイントで噴流し半田付けを行う機械や基板を浸漬させることで半田付けする機械などがあります。

●リフロー半田付け法

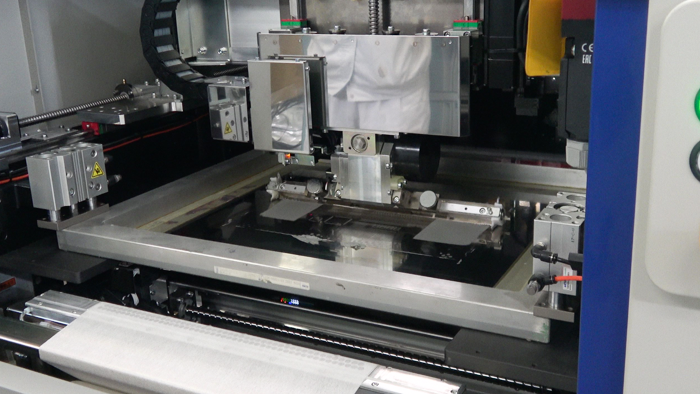

▲ニッポーで使用しているペースト状の半田を塗る機械

リフロー半田付け法とは、半田付け箇所にあらかじめ半田(ペースト状の半田など)を供給しておき、それを赤外線、熱風、ホットプレート、レーザーなどの熱源により再溶融させて半田付けする方法です。微小な半田箇所を正確かつ効率的に接合できます。また、適正な組成の半田を適量、必要箇所にのみ供給できること、浸漬半田付け法と比べて不純物による汚染が少ないこと、半田付け不良の発生が少ないため高密度実装が可能なことなども同方法のメリットです。小型化と高性能化が著しい電子機器の生産には、リフロー半田付け法が採用されるケースが増えています。

半田付けは「温度と時間の管理」が重要

半田付けの基本パラメーターは、「半田付け温度」と「半田付け時間」です。特に、プリント基板の浸漬半田付けではこれらの管理が最も重要となります。半田付けの適正な温度および時間は、半田の組成、半田付け部材の種類、表面状態、搭載部品の実装密度などによって異なります。

浸漬半田付けでは、半田付け温度を可能な限り低くするのとともに、半田付け時間を可能な限り短くするのが望ましいとされています。これは、溶融半田によって導体回路やチップ部品の電極が浸食されたり、基板や搭載部品が熱の影響を受けたりするのを防ぐためです。

自動半田付け装置の活躍

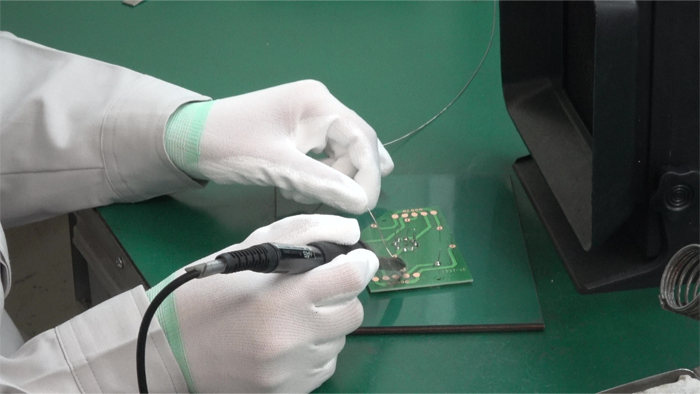

▲自動半田槽を操作している様子

半田付けは単純な原理であるだけに、人間による手作業の場合は、仕上がりにバラツキが生じやすくなります。

また、電子技術の発達に伴い、プリント基板の小型化や、部品点数の増大化が進められています。

そのため、プリント基板の実装では、半田付け作業の自動化が進んでいます。半田付けの自動化には一般に、「自動半田付け装置」が利用されています。他にも「半田付けロボット」を用いる場合もあります。近年では特に、ロボット化の進歩が顕著です。

半田付け作業の自動化により、

・品質のバラツキ解消、安定した品質管理の維持

・生産性の向上

・省力化

・人手不足の解消

などが図れます。

自動半田付け装置は、効率良くまとめて半田付けを実行するため同じ物を大量に半田付けする場合に向いています。。一方、半田付けロボットは、細かく精密な半田付けを繰り返し実行します。微小部品が密集した部分の半田付けや導線の半田付けなどが得意で、さまざまな品目の半田付けに向いています。そのほか半田付けロボットの特長として、ロボット本体の機能が充実していること、加熱方法が多様なこと、多数の操作プログラムが搭載されていることなどが挙げられます。

自動半田付け装置と半田付けロボットとではそれぞれ得意な作業が異なるため、プリント基板の実装の現場では、製造ラインに応じて使い分けていることがほとんどです。

ニッポーは、電気・電子回路の設計・開発からプリント基板の設計・開発・製造、制御システムの構築まで、幅広く対応しています。詳しいことをお知りになりたい方は、お気軽にお問い合わせください。